ものづくりに関わる企業様に向けて、「人」「情報」「技術」でトータルにサポートしているディプロス株式会社様。

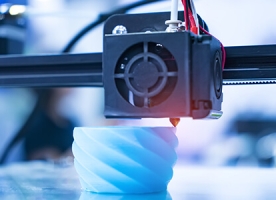

様々な視点、経験から導く3Dプリンター活用方法とは?

ディプロス株式会社(以下ディプロス)はものづくりに関わる企業様に向けて、人材紹介や人材派遣、製品設計支援、3Dモデリング、3DCAD教育など「人」「情報」「技術」でトータルにお客様の課題解決しています。

今まで培った様々な視点、経験、ネットワークを通してワンストップで幅広い提案ができのがディプロスの強みです。

ものづくりの様々な知見があるディプロスでの3Dプリンター活用を、エンジニアリング事業部 営業課係長の清水氏にお伺いしました。

お客様の課題解決には技術の見定めが重要

東海地方を拠点としているのでお客様は製造業がメインです。製造業と一口で言っても、自動車、文具、遊技機、建築、学校など業種は多岐にわたります。それぞれの業種のお客様が抱えている課題を解決するには技術に精通していないと解決できません。

そのためには、人材の教育や道具を取りそろえることはもちろん、道具を使いこなす人材教育も実施しています。お客様のご要件を正確に把握して、課題解決するための必要なリソースをご提供するには技術の見定めは非常に重要です。

技術の積み上げに必要なツール

質の高いサービスを提供し続けるためには、質の高い人材育成が必要不可欠です。技術力のある人材を育成するには、ソフトウェアやハードウェア等のツールを取りそろえ、実際に活用することで技術が向上します。

私が所属するエンジニアリング事業部では、お客様からご依頼の多い意匠モデリングやリバースエンジニアリングに対応したツールとして3DCADや3DCG、ボクセルモデリングツール、3Dスキャナー、3Dプリンターを使いこなしています。技術の積み上げに必要なツールを取り揃え、必要に応じて自社で勉強していく風土ができているのがディプロスが質の高いサービスを提供する決め手です。

サービス品質を維持には3Dプリンターは必要なワークフロー

3Dプリンターが無かった時は、社内でモデリングをしていてもお客様のご要件に沿っているかが分かり辛く、そもそも形状として成り立っているかわかり辛かったのが、今では“さっと”確認できます。3Dプリンター導入によって抜群に業務がやり易くなりました。自社での確認だけでなく、お客様への確認にも有効活用しています。

例えば、勘合やストロークの問題、内部に搭載しているギア噛み合い等の問題が見つかった時に、3Dプリンターで確認して、問題を摘み取りながら設計できるので設計者は安心して業務に取り組むことができます。本試作前の大きい試作を作成する前工程で問題個所をつぶせているので、お客様にも安心していただいてます。今ではサービス品質を維持するに3Dプリンターは必要なワークフローになりました。

PartPro150 xP導入の背景

ディプロスで一番最初に導入した3Dプリンターは十数万円の小型の3Dプリンターでした。社内で試してみて業務で使えそうだとわかってきて、FFF方式の業務用3Dプリンターを導入しました。

内部機構、駆動性が必要なパーツはFFF方式の3Dプリンターを使用していますが、意匠パーツが必要な時には綺麗な造形ができる光造形を導入してみようということになりました。

その時、たまたま東京で開催していた3Dプリンター関連の展示会で398,000円で業務用の光造形機を見つけ、すぐに購入を検討しました。思っていた通り、意匠パーツや外装パーツをPartPro150 xPで綺麗に造形することができるようになりましたので仕事の幅が非常に広がりました。

ディプロスの挑戦

ディプロスでは、現物の試作以外に、3Dモデリングされた製品をVRの仮想空間に配置することで、実際に設置する場所に置いた際の全体的な雰囲気を掴む事や、コントローラーを用いて操作性を確認するといったことができるバーチャルリアリティをプロトタイピングに適用して展開しています。

3Dプリンターを用いてバーチャル上のボタンと現実上のボタンを一致させて、現実のボタンを触るとバーチャル空間に反応帰ってくるような仕掛けで、よりリアリティのある世界をお客様にご提供したいと考えています。3Dプリンターの活用の幅がますます広がります。